上一次看到 SiC 这个英文缩写还是在高中化学课本里,当时对于碳化硅这个玩意儿的了解也仅仅停留在「硬度为 9.5,仅次于世界上最硬的金刚石(钻石)」「化学性能稳定、导热系数高」等等,当时为了应付化学考试,还死记硬背了它的几大应用领域:功能陶瓷、高级耐火材料、磨料及冶金原料;另外高纯度的单晶,还可以用于制造半导体。以下文字有些烧脑,请启动你大脑高功率模式,有任何问题欢迎交流讨论留言。我会从 SiC 本身是什么一直讲到它在电动车上的应用。简单说就是 SiC 可以做到小而高效,但是价格略高。

实际上咱们经常使用的各种电子产品中的处理器、存储器等芯片,通常都是基于硅晶体(单晶硅或多晶硅)制造出来的。还有一类半导体是基于化合物晶体制造的,SiC(碳化硅)半导体就是其中之一。

除了普通电子产品的芯片,SiC 功率半导体在家电、铁路、工业设备等领域也已经开始投入实用。三菱电机领先业界为家电了配备 SiC 功率半导体:在 2010 年为空调配备了 SiC 二极管。其 2011 年投产了铁路车辆用 SiC 二极管,2012 年由东京地铁银座线车辆所采用。

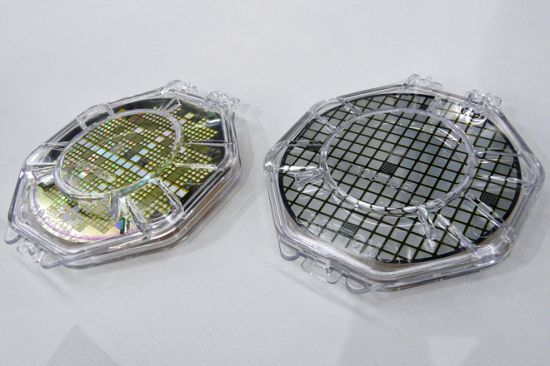

硅半导体晶片(左)和碳化硅 SiC 半导体晶片(右)

SiC 碳化硅在电动车电驱系统上的应用

丰田中央研发实验室(CRDL)的科学家们和著名零部件厂商电装从 80 年代就开始合作开发碳化硅半导体材料,而今年 5 月它们正式发布了基于碳化硅半导体材料的零部件,应用于新能源车型的功率控制单元(PCU)。

什么是 PCU?

PCU 听起来很陌生,实际上它存在于电池和电机之间,像是电驱系统的中枢神经,管理电池中的电能与电机之间的流向、传递速度,并且还能控制刹车时回收的能量通过发电机给电池充电时电池内部电流的速度。

PCU 同时具备逆变器和升降压转换器的作用:

逆变器:将充电电池的直流电压转换成马达驱动用的交流电压;将马达再生的交流电压转换成直流电压。 升降压转换器:升高和降低充电电池供应给马达的电压。

形象的说其作用类似我们平时家用电脑所使用的 CPU,整车动力系统完全由它来「调兵遣将」,它会告诉动力系统什么时候该做些什么。

采用 SiC 功率半导体后力争实现的尺寸(左)与配备 Si 功率半导体的现行 PCU(右)

为什么是 SiC?

从材料特性上来说,SiC 碳化硅半导体相对于硅基半导体有很大差异,SiC 半导体比硅基半导体有 *大禁带宽度(禁带宽度对于半导体器件性能的影响是不言而喻的,它直接决定着器件的耐压和最高工作温度)、高临界击穿场强、高热导率。最开始只有在高技术的航天领域才会用到的 SiC 现在也普及到电动车、混合动力车灯使用大功率半导体部件的交通工具领域。

装有 SiC 碳化硅半导体器件的 PCU 用更小的体积获得更高的效率。

现在丰田的 PCU 大小大概是鞋盒的两倍,只有硅基半导体 PCU 的五分之一大小,车辆的可以更紧凑。体积的减小主要是因为 SiC 功率半导体具有电流流动时的电阻以及电流开闭时(电流切换)损失较小的特点,即使进行高频化也可以使电流高效地流动。通过充分发挥这种性能,可以减小占据 PCU 体积大约 40%的线圈电感器、电容器的体积。基于它开发的逆变器尺寸更小,可以和电动机整合到一起,简化了逆变器到电机的电路,PCU 存在的」散热「问题也迎刃而解。

![]()

PCU 用传统硅基材料半导体的损耗约占了混合动力车电力损耗的 20%,损耗多数来自强电流与高压电穿过硅制晶体管和二极管的时候的电能损耗,这也是混合动力车最主要的电能损耗来源。利用 SiC 大大降低了由于半导体器件造成的能量损失,未来只需把 PCU 配备的 Si 二极管置换成 SiC 二极管,将 Si 晶体管(IGBT:insulated gate bipolar transistor)置换成 SiC MOSFET,就可以降低 10%的总能量损耗,也就是说对于混合动力车型,可以节省 10%的燃油。

突破瓶颈并大范围推广的可能性

丰田承认,要在量产车上配备碳化硅半导体就必须考虑降低成本的问题,SiC 晶圆的大口径化是降低成本的方法之一。(6 英寸碳化硅外延晶片相对于 4 英寸碳化硅外延晶片具有巨大的成本优势。以 2X2mm2 尺寸的管芯制作为例,4 英寸碳化硅外延晶片只可产出 1625 个管芯,而 6 英寸外延晶片可产出 3917 管芯,是 4 英寸外延晶片的 2.4 倍。)丰田在量产阶段准备采用 6 英寸晶圆。除了成本还有稳定性的问题,据说丰田在号称世界上最严格的 *JC08 燃油模式下对车辆进行燃油测试,最终装有 SiC 功率半导体芯片 PCU 的混合动力汽车在试车场的实际油耗降低了 5%以上。

而现在全世界范围的碳化硅设备制造商和开发商也有很多,包括 Cree 公司(几乎所有与 GaN-LED 相关的领域都有其产品)、丹佛斯、仙童、富士电机、GeneSiC 半导体、全球电力设备有限公司、英飞凌、Microsemi、三菱电机、罗姆半导体、瑞萨、赛米控、意法半导体、美碳化硅公司、以及 Vincotech。同时就在今年 5 月 29 日,国内首批产业化 6 英寸碳化硅外延晶片在位于厦门火炬高新区的瀚天天成电子科技 (厦门) 有限公司投产,并交付第一笔商业订单产品, 成为国内首家提供商业化 6 英寸碳化硅外延晶片的生产商。

新能源车发展有来自基础技术的制约,但汽车厂商以及材料技术制造商都不会放弃突破现有技术的机会,碳化硅的应用就是一个很好地例子,如果未来能在电池等环节技术上实现革命性突破,电动车的普及离我们就不远了。

禁带宽度 (Band gap):是指一个能带宽度 (单位是电子伏特 (ev)),固体中电子的能量是不可以连续取值的,而是一些不连续的能带,要导电就要有自由电子存在,自由电子存在的能带称为导带(能导电),被束缚的电子要成为自由电子,就必须获得足够能量从而跃迁到导带,这个能量的最小值就是禁带宽度。

JC08:是日本 2005 年 10 月提出并于 2011 年 10 月全面实施的油耗测试模式,号称世界上最严格的燃油模式。说其严格主要是因为测试中所模拟的测试环境更接近于我们平时开车的实际环境,其测试结果更接近用户实际使用油耗,这种油耗结果往往比其它一些测试油耗标准要高,原因很简单,因为我们平时开车不会总是一帆风顺嘛。因此在这种测试环境下的油耗结果更具说服力。