2016 年 12 月,通用开始量产 Bolt 纯电动车,380 公里的续航(EPA)和 3 万美元的补贴后价格,让它经常被拿出来和特斯拉 Model 3 对标。从 EV1 到 Bolt,20 年时间过去了,通用的电动车技术也发生了天翻地覆的变化。同时,Bolt 也成为通用自动驾驶技术的试验平台,目前已经有超过 130 辆自动驾驶版 Bolt 上路。

那么在 20 年前就开始量产电动车的通用,如今电动车技术发展到了哪种地步?最有资格回答这个问题的,恐怕就是通用的工程师了。前两天,通用中国的工程师们就给我们「上了一课」,深入浅出的为大家讲了讲电动车知识。

上课之前,先了解一下通用的新能源车型落地情况。在中国,你已经可以买到的新能源车型包括:迈锐宝 XL 混动、别克君越混动、别克君威混动、别克 Velite 5、凯迪拉克 CT6 混动、XT5 混动,覆盖了强混、弱混、插电式混合动力以及增程式混合动力车型。目前,通用还未把纯电动车型引进国内,不过根据我们推测,Bolt 国产也不远了…

面向未来,通用计划在 2023 年之前,在全球推出至少 20 款零排放车型,其中基于雪佛兰 Bolt 纯电动车研发经验打造的两款全新电动车型将在未来 18 个月内上市。

了解完背景再来看技术。先从电池开始,因为电池是一辆电动车上最贵、体积和重量最大的部件,成本可能占到整部车价格的 1/3。

对于汽车用的动力锂电池来说,有几个重要参数:电压、容量、能量密度、功率、寿命、安全和成本。毕竟电动车不是小时候玩的迷你四驱车,买两节 5 号电池装上就能用……

通用的做法是坚持和供应商深度合作,全程参与电池的研发、设计、生产和电池性能的测试验证。当被问到电池技术突破和成本问题时,通用汽车中国公司电气化总工程师 Jennifer Goforth 也反复提到,和几个「key suppliers(核心供应商)」的深度合作,是解决问题的关键。

电池组的设计

在研发电池的过程中,通用坚持了几个理念,除了「安全第一」之外,还有:

量体裁衣 :不同车型对于电池的具体需求是有所不同的。混合动力车型需要超高倍率性能的电池设计,纯电动车型更多需要考虑高能量密度的电池,而插电式车型更多需要倍率和能量的平衡。

(所以电池不能直接买来就用,并且不同车型上的电池组看似相同,实际成分却不同)

掌握全局 :亲身参与,才可以掌握整个电池生产环节中的细节,掌握更多数据,确立更为精确的数学模型,并不断在迭代中寻求优化提升的机会。

保持领先 :除了和电池供应商保持战略合作之外,通用汽车在北美和中国的电池研发中心也会开展前瞻电池技术开发,以确保通用汽车在电气化竞争中保持领先。

在电池的设计过程中,也有几个关键的点:

材料的选择 : 三元材料的类型多样,如 111,532,622 等(三个数字分别代表正极材料中镍钴锰材料的占比),不同配比的三元材料锂电池的能量密度、稳定性各不相同,车企正在做的就是在保证安全性、成本的前提下,尽可能提高能量密度。前面提到的通用中国研发中心的电池实验室,目前正在开展的前沿研究就包括此部分内容,这是电池设计最重要的一步。

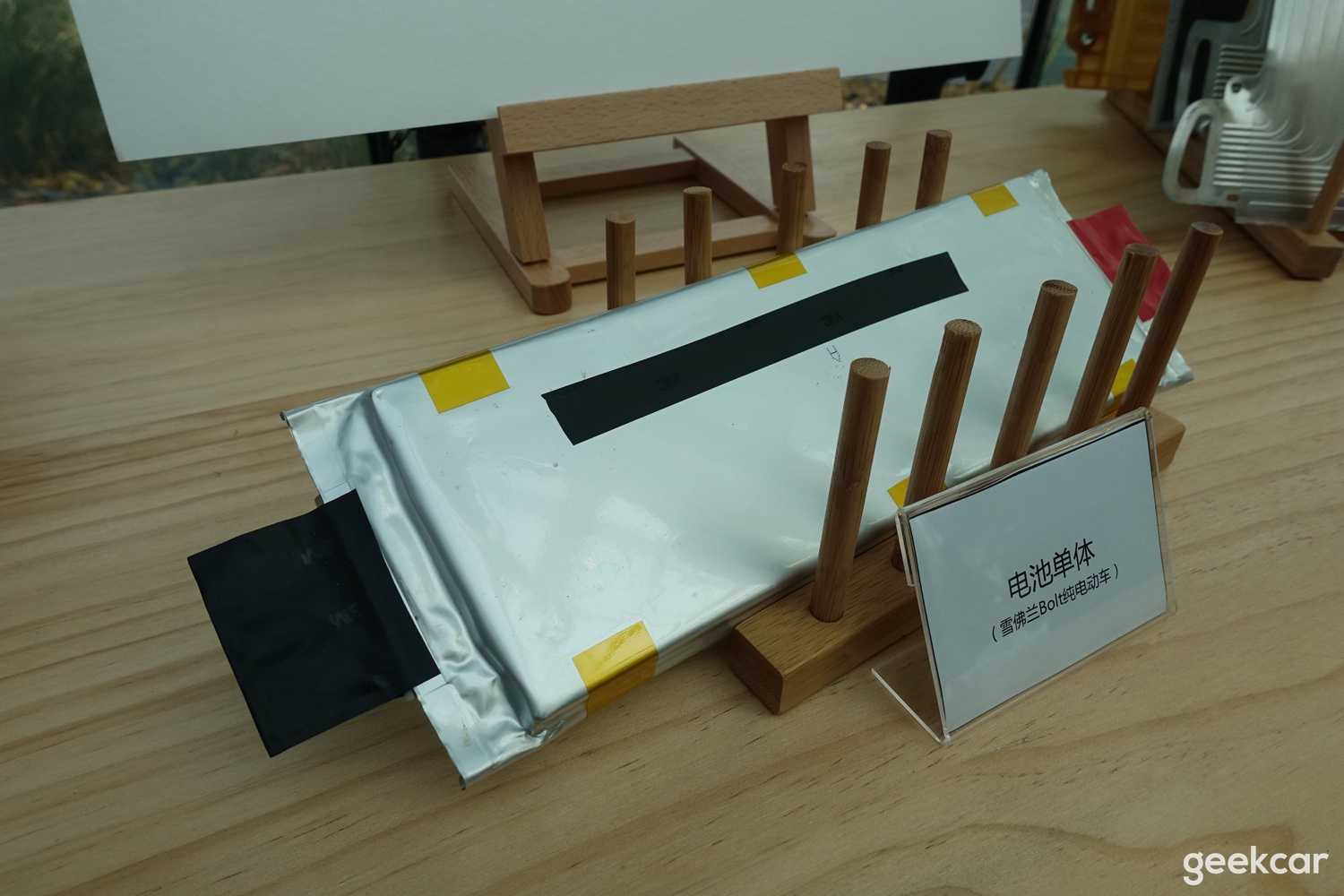

电池的封装形式 :通常情况下,电芯的封装形式有以下几种:圆铝壳、方形硬壳和软包。通用除了采用硬壳封装之外,也会采用软包设计这一封装形式。

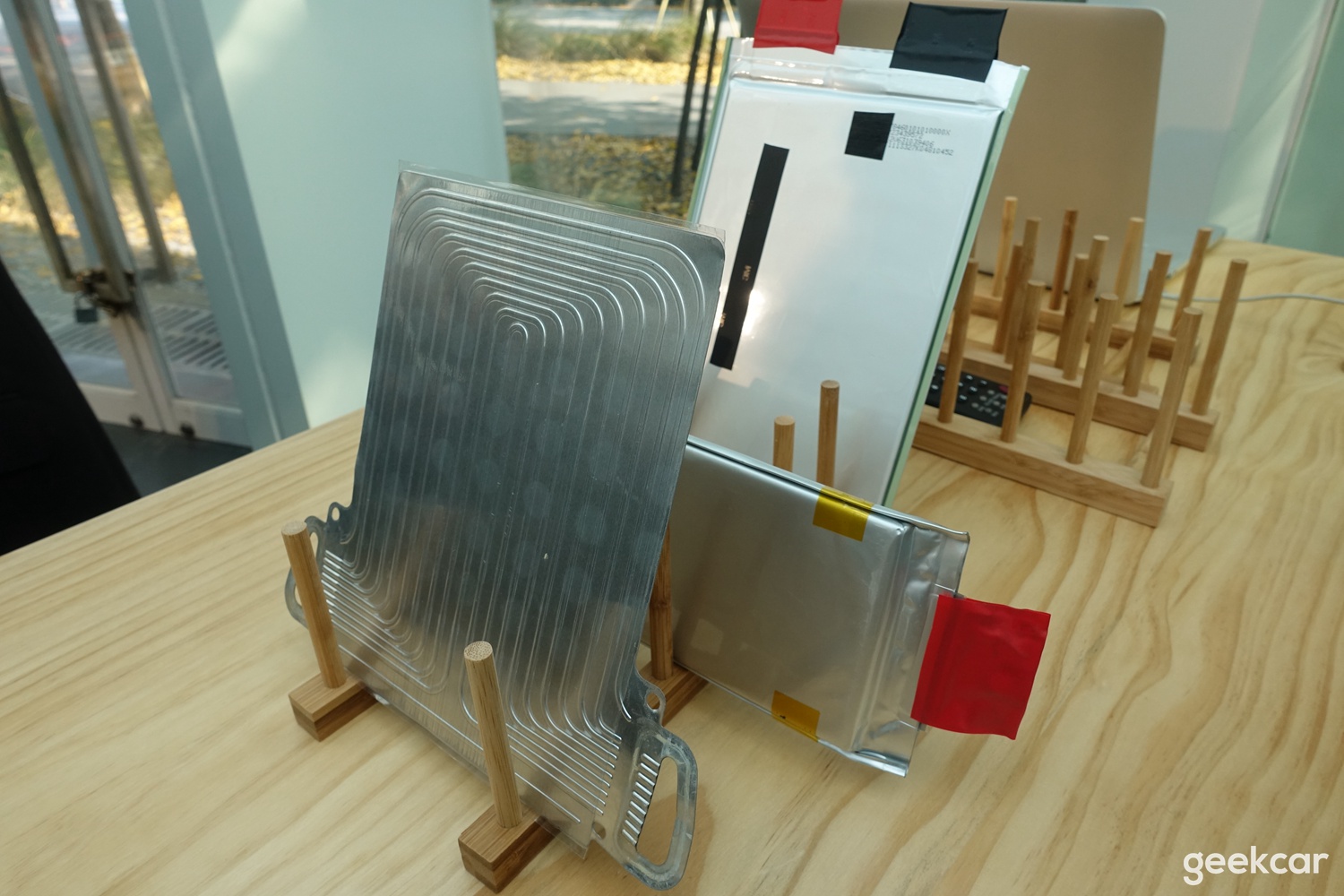

软包电池使用铝塑膜通过焊接封装,轻便的铝塑膜,加上叠片工艺制作的电芯可以获得较高的电芯能量密度,软包的封装可以使得电芯和散热片完美贴合。

此外,正负电极极片的设计也需要根据不同车型来制作。包括电极的组成比例(导电碳的种类、多少,粘结剂的种类和含量,以及金属铝箔的种类)、厚度、压实密度、孔隙率以及正负极容量比例也至关重要。同样,通用汽车电池极片的设计也是和供应商一起完成。

也就是说,汽车的电池组其实是很难「通用」的,因为不同车型对电池性能的需求不一样。

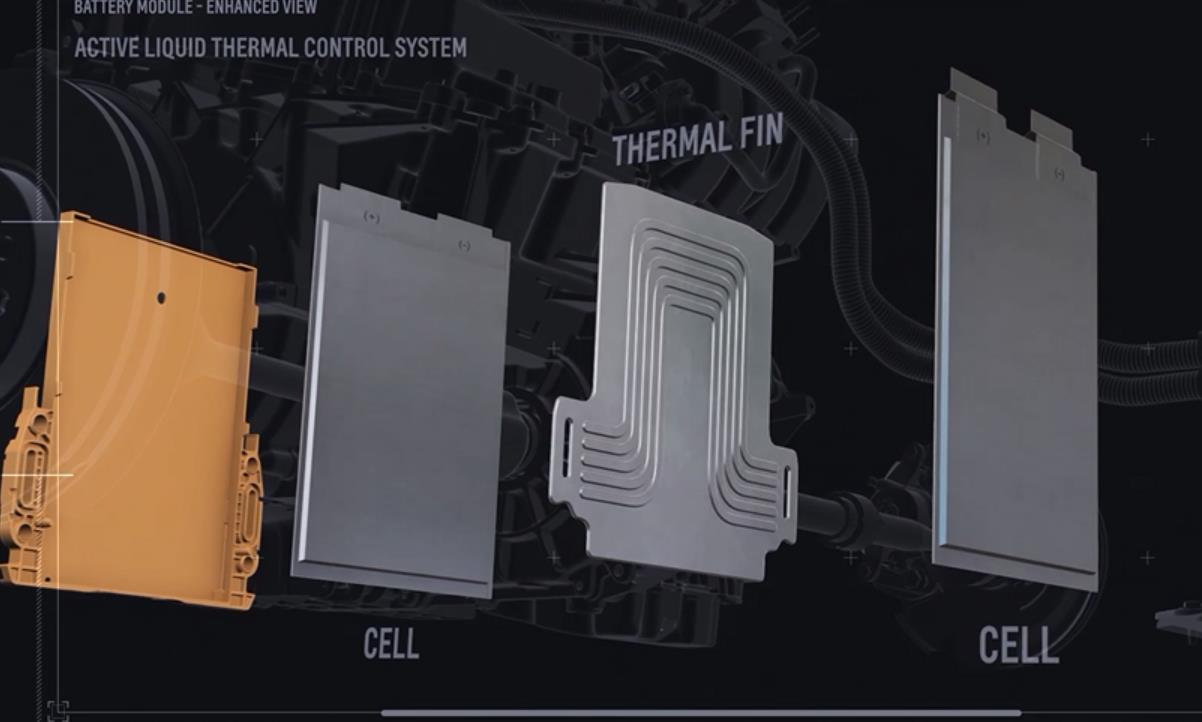

在此,简单介绍一下通用的叠片式电池模块设计。这种设计的每个电池模块,由电芯、换热片、隔热片等组成, 使得电池模块的热管理效率得到大大的提高。

之前,我们都看过这样的通用电池「三明治」原理图:

不过这次我有幸拍到了实物,这样的制造工艺,可以说是很高超了:

电池技术的进步,可以直接反映在产品上:雪佛兰 Volt 上第一代电池容量为 16kWh,纯电续航 80km。而在别克 Velite 5 上,电池容量为 18.4kWh,纯电续航为 116km。

电池管理系统

电池组由成百上千个电池单体构成,比如雪佛兰 Bolt 有 288 节电池。

电池组系统符合木桶效应,也就是说系统的性能是由最差的那节电芯所决定的。因此只有准确监测到每一节电池、精确评估到每一节电池、并且高效的管理到每一节电池,确保所有电池保持一致的良好状态,才能够实现系统的高性能、长寿命、和安全的运行。

在实际运行过程中,电池管理系统的「监测」十分重要,对电池的感知能力是实现最优控制的基础。

通用的做法是在系统的每个区域内都放置温度传感器,同时还会监测电池的绝缘特性,确保电池高压与车身的充分隔离。与此同时电池管理系统还会对上述监测功能实时进行诊断和校验,一旦发现了监测系统故障,将会启动冗余方案。确保电池管理系统的感知能力始终处于灵敏的状态。

有了这些电池参数后,电池管理系统就可以对系统状态进行「评估」,包括:荷电状态、当前功率边界、健康状态和故障状态等等。

有了「评估」之后,就可以给电池组「下达命令」了。前面提到,电池组是有木桶效应的,所以得所有的电池组得保持「一致」。

(说着简单,其实很考验技术…)

电池的一致性可以认为是由两方面因素决定的,一方面,是「先天的」一致性,也就是在电池在生产制造过程中,通过先进的制造技术和工艺水平来保障电池的一致性。另一方面是「后天」的一致性,也就是通过电池管理系统,来继续维护这种一致性。所以电池管理系统强大的控制能力,主要体现在维护电池一致性的能力。

首先电池管理系统需要维护所有电池荷电状态的一致性,也就是所有电池始终保持相同的荷电状态。除此之外电池温度的一致性也是至关重要的。电池在不同温度下老化的速率是不同的,如果不能维护温度的一致性,那么一段时间之后电池间的差异将显现出来,并且这种不一致是无论怎么均衡都不可能修复的。

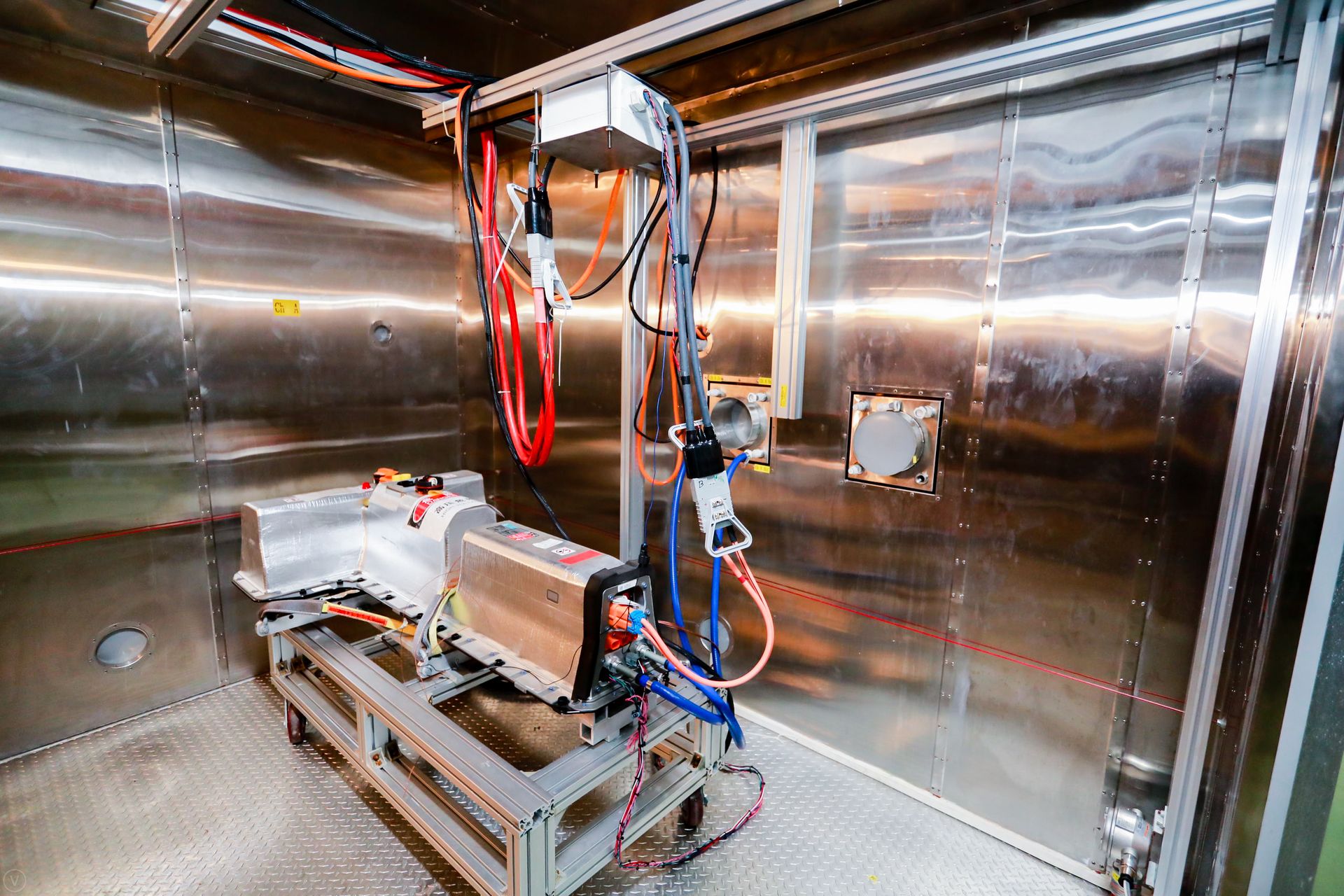

对于一家体量巨大的传统车企来说,对待安全问题更是谨慎。通用每一款电池在投放市场之前,都会在电池供应商和通用汽车自己电池实验室里,经历 3-5 年的电芯验证测试。 完整的电池包和以及使用该电池包的车型,还会继续在通用汽车内部进行完整的工况测试。

(这下你应该知道为什么雪佛兰 Bolt 迟迟不进入国内了…)

看了上面这些内容后,你就会发现造车这件事没那么简单,即使是一辆电动车。在大家都在发展电动车的时候,每家车企的电池的发展水平往往决定了其未来产品的竞争力。毕竟,消费者都希望用最低的价格买到续航最长、最安全的电动车。

原创声明: 本文为 GeekCar 原创作品,欢迎转载。转载时请在文章开头注明作者和「来源自 GeekCar」,并附上原文链接,不得修改原文内容,谢谢合作!

欢迎关注 GeekCar 微信公众号: GeekCar 极客汽车 (微信号:GeekCar)&极市 (微信号:geeket)。