2019 年,伴随着国家政策的调整和行业形势的变化,汽车行业的竞争点从直观的最终产品扩展到了背后的生产过程。消费市场层面,在购买车辆时,越来越多的消费者也把目光从产品功能转向了产品的制造品质。

在同级品牌中,奇瑞捷豹路虎向来以全系产品前卫的造型、富有科技感的内饰、全面的智能化配置更胜一筹,但是其背后的核心竞争力——品质,更是不容小觑。

品质铸就口碑,智能制造为品质赋能,不断向中国市场提供全球一流品质的产品和服务,是奇瑞捷豹路虎始终坚持并践行的一个承诺。

常熟工厂:品质保证的源头

一辆车的品质保证来源于方方面面,但在一辆车诞生的过程里,生产制造绝对是最重要的那个环节。所以,我们有必要深扒一下奇瑞捷豹路虎的常熟工厂。

如果你对国内的整车制造工厂有所了解,就应该知道,奇瑞捷豹路虎于 2014 年底落成并投产的常熟工厂,是捷豹路虎首个英国本土以外的整车制造工厂,也是全球样板工厂。其中,奇瑞捷豹路虎全铝车身车间是国内首家专制全铝车身车间,拥有全球领先的技术和设备。

但知道这些,其实还远远不够。通过对奇瑞捷豹路虎常熟工厂的参观,我们也有机会对它有了更系统性的认知。

这次参观,奇瑞捷豹路虎向媒体提供了大量且详实的信息,涉及常熟工厂的硬件、软件、智能制造等多个方面。这种开放程度,让笔者看到了奇瑞捷豹路虎的「分享欲望」,这背后,当然源于他们对于常熟工厂实力的自信。

四大工艺车间里的黑科技

奇瑞捷豹路虎常熟工厂的硬件实力不用过多怀疑,先进、智能的生产制造和试验设备是最基础的,而这也是参观汽车制造工厂时不少厂商所着力渲染的地方,另一方面,作为整车制造工厂,软实力(如,生产体系、质量控制体系等)一般不容易被吃瓜群众所感知,但它恰恰是更重要的一环。

在这方面,常熟工厂有什么奥秘?我们一项项来说。

整车制造分为冲压、焊装、涂装、总装四大工艺,在常熟工厂里,每一项工艺都「充斥」着丰富且智能化的品质控制手段。

冲压车间:

自动化程度和冲压节拍,是衡量一个冲压车间的重要指标。在常熟工厂,冲压车间自动化率达到了 90%。更值得一提的是冲压节拍,最快可以达到 20SPM(SPM 是 strokes per minute 的缩写,意即每分钟冲数),也就是每分钟 20 次冲压,3 秒即可造出一个零部件。我们可以用华晨宝马铁西工厂来做对比,铁西工厂的冲压节拍是 17SPM,而常熟工厂 20SPM 的冲压节拍,不敢说是「全球最快」,至少也是「全球领先」、「高于 BBA 水准」了。在这样的节奏下,这个冲压车间一年可以做出 650 万个冲压件。

而在冲压件的检测上,同样有让人惊异的数字。冲压车间采用的 DEA BRAVO 悬臂三坐标测量机,检测精度可以达到 0.03mm。什么意思?比成年人头发丝还细。

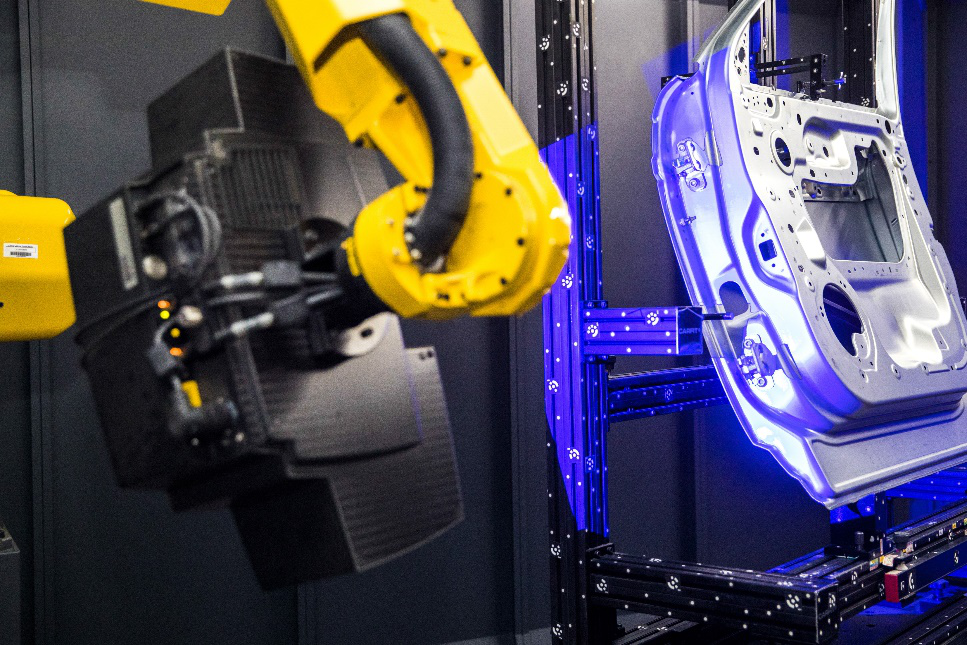

焊装车间:

白车身就是从焊装车间诞生的。为了保证白车身质量的稳定性,奇瑞捷豹路虎焊装车间采用了全面的质量控制。这里也是高科技技术密集出现的场合,让人不明觉厉。

我们都知道,自动驾驶需要借助雷达、摄像头等传感器来感知周边环境,但你可能怎么也想不到,类似的传感器会被应用在汽车制造上。

在常熟工厂的焊装车间,就用到了摄像头视觉检测技术和激光雷达自动测量技术,它们的目的很明确:保证焊装件的焊装精度,并且尽可能地提升测量效率。尤其是激光雷达测量技术,是第一次在国内整车厂上使用,它主要用来测量地板、车身骨架等大型部件,测量精度达到 0.06mm。

另外还值得一提的是 Calipri 非接触间歇面差测量技术。它可以完整精确地测量任何缝隙轮廓和物体轮廓,测量结果会显示在可视化屏幕上,通过颜色区分公差范围,精度可以达到 0.05mm。这个技术的一大优势是,可以在扫描的过程中自动补偿倾斜和旋转偏差,快速地解决轮廓偏差和表面缺陷问题,提供高精度的测量值,而不受操作人员影响。

涂装车间:

节能、环保是常熟工厂涂装车间的关键词,奇瑞捷豹路虎采用创新型全旋转反向浸渍输送系统(RO-DIP),运用先进的前处理工艺,提升了车身沥水效果,并可以节约能源和空间。涂装车间采用了全球最先进的干式喷漆系统,除了能提高空气可循环利用率,还能节省下 60%的能源。另外,这个涂装车间还拥有国内首条专用双色车顶涂装线,支持 12 种车身颜色和 4 种车顶颜色定制。

总装车间:

常熟工厂有两个总装车间。其中,总装一车间共计拥有设备 480 台套,其中智能化设备 439 台套,占整个车间设备的 91.5%。整个车间的自动化和数据化程度极高。

让人印象深刻的是安装天窗的环节。在这个工序上,用到了视觉定位及补偿技术,可以通过摄像头来精准定位天窗和车身的相对位置。以总二车间的天窗安装工位为例,3D 视觉定位机器人会首先对车身进行高精度扫描,然后把定位数据传输给全自动天窗安装机器人。接下来,它会根据收到的车身定位数据,把抓取的天窗总成安装在车身上,全程全自动,用时不超过 3 分钟。

我们可以举个例子来更好的理解这个技术:假如你吃饭时嘴角粘了颗米粒,如果有朋友在旁边帮你指挥怎么拿走这个米粒,效率和准确性都比你自己「定位」米粒要高很多。

另外,在总装车间里,还使用了 AGV 运输车进行后桥总成分装和电池总成分合装,将 AGV 系统与 ANDON 信息管理与控制系统、工具拧紧系统等集成,增加柔性化,大大提高了装配质量。在电池线上,我们看到工人都可以随时选取手边的工具和材料,省时省力。

质量中心:

在常熟工厂里的中心位置,是一座占地面积 4,320m²的质量中心,这样的规划安排已经充分显示了奇瑞捷豹路虎对于质量为中心理念始终贯彻。占比 2%的生产下线车辆会被拿到这个质量中心,接受比生产线上更严格的测试。严格到什么程度?生产线上的淋雨测试需要做 5 分钟,在质量中心则要延长到 20 分钟,另外,整车还要在 30-80 摄氏度的区间内进行振动测试。

电子系统的质量和稳定性如何保证?

汽车智能化是大势所趋,就像刚刚上市的全新一代路虎揽胜极光,它搭载了大量的高科技配置,甚至包括「透明引擎盖」和「ATPC 全地形进程控制」这样的黑科技。把奇瑞捷豹路虎产品的智能化水平带到了一个新的高度,这背后,是大量电子电器模块的加持。但在智能这个大趋势下,我们不可避免地要思考一个问题:汽车厂商有大量的手段和措施来保证一辆汽车在机械层面的品质,但在软件和电子系统方面,品质和稳定性又该如何保证?事实上,随着汽车越来越智能,作为整车的一部分,这一问题也变得越来越重要了。

这次参观常熟工厂,我们也看到了奇瑞捷豹路虎在这方面所做的努力。

在汽车总装过程中,不少车企都引入了 VCATS 电检系统(全称:Vehicle and Configuration Test Solutions),它被用来检测各电子电控模块,以保证它们的稳定运行。奇瑞捷豹路虎的常熟工厂也有 VCATS 电检系统,而为了全新一代路虎揽胜极光的国产,它们还把这套系统进行了升级,升级之后,VCATS 可以有效覆盖所有的电器功能检测项目,包括电器电路检查以及实车操控检查。总装线上的 VCATS 读取设备可以读取每个电器模块的零件号,并且和标准零件号比对,这样,就可以有效杜绝电子电器模块的错装问题了。这相当于从源头杜绝了电子系统的不稳定隐患。

全球质量最好的捷豹路虎在中国

除生产环节外,奇瑞捷豹路虎构建了包含前期策划、中间监管和售后反馈的质量管理闭环系统,从而确保向客户交付全产品生命周期可追溯的、品质一流的产品。甚至,我们有理由相信,奇瑞捷豹路虎常熟工厂制造出来的,可能是全球质量最好的捷豹路虎。原因有三:

首先,中国合资企业的设备、设施的先进程度普遍好于国外工厂。中国后建工厂的自动化程度、精尖的程度、智能化的程度,绝大部分优于海外工厂,从制造设备上夯实了产品品质的基础。

其次,中国目前的产业工人整体水平高,随着行业高速发展与积累,汽车产业工人的整体素质有了快速的进步和提升。

第三,中国汽车大部分产品是在国外先投放,到中国再进行国产化。在国产化项目中,开发验证所发现的一些问题初期输入的时候绝大部分已经被规避。

这三点原因说来轻松,但真正执行落地,其中的困难可想而知。这离不开自上而下对品质的追求,同时,也要舍得把资源和投入花在那些消费者不能一眼看到的地方。这样的投入并非无用。它是一个长期的过程,但最终会让消费者和企业双双受益。

结语

高质量发展,当下有为,未来可期。奇瑞捷豹路虎恪守品质的专业精神,秉承鲜明的英伦风范, 在中国制造升级的背景下,奇瑞捷豹路虎常熟工厂凭借全球领先的硬件设施和生产工艺,全球统一标准,通过与行业顶尖的伙伴合作,融合英伦汽车血统与中国本土市场经验,为客户提供超越期望的产品和服务。