进入小排量涡轮时代,越来越多的车企投身于三缸机的研发中,而外界对于三缸机的争论也没有停止过。车企究竟为什么要做三缸机,最近在三缸机上又有什么样的重大突破,带着这些问题我来到吉利位于义乌的发动机制造工厂一探究竟。

国产自主品牌开始大批量的进入三缸机时代,主要是由于政策导致的。目前的政策表示,到 2020 年新生产的乘用车燃油消耗量要低于 5 升每百公里。不过就目前来看,所有车型都低于 5 升的油耗是完全不可能的,所以这项政策实际操作是这样的。举例一家车企卖掉一台 NEDC 测试 5.5 升油耗的车,这时候就需要卖掉另一款测试为 4.5 升油耗的车型来中和。如果最后销量显示油耗高于 5 升的车销售较多,就要接受罚款。所以车企一方面也是身不由己。

对于低能耗的探索,三缸机是目前车企的成果。但三缸机的市场表现并不尽如人意,其 NVH 一直饱受消费者所诟病。这次探秘吉利义乌动力工厂的同时,我们也一同体验了吉利目前主推的 1.5t 三缸机配 7DCT 的「黄金动力」组合。

试驾时,我们分别体验了博瑞、缤越和星越三款搭载 1.5t 三缸加 7DCT 的车型。将车启动之后,车内的表现出人意料,尤其是方向盘基本感受不到发动机带来的震动,隔音效果在同级别也算是优异水平。

动力方面,试驾的三款车的初段加速表现都非常激进,尤其是搭载了 48V 轻混系统的博瑞,但高速状态下稍显疲弱,主要还是受制于排量低的缘故。三款车中缤越的底盘调教最运动,悬架表现比另外两款车都硬,弯道时支撑性非常强,极限更高。

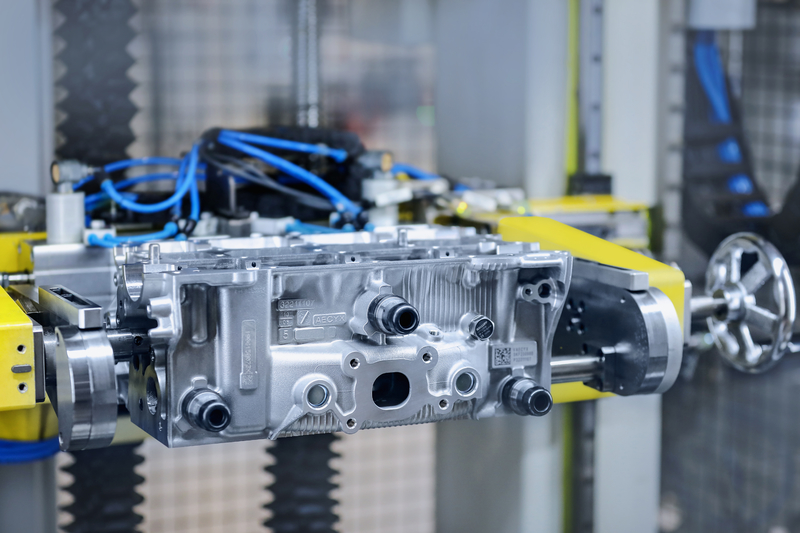

技术层面,由于三缸机的 NVH 技术门槛与制造精度要求更高,所以需要开发全新的发动机制造平台,依靠先进的技术与高精密制造去攻克三缸机先天抖动的问题。吉利联合沃尔沃,在改造三缸机先天基因的投入巨资,以独有的零震感平衡轴系统、离心式 VVT 系统、无声传动链条系统等技术重新编写三缸机 NVH 基因,重新定义三缸机。

另外,三缸设计让发动机的排气干涉,涡轮响应更快,低转速下的动力更强劲。1.5TD 排气间隔 240°,排气干涉少,降低缸内残余废气量,提高压缩比,爆震倾向低,配合低惯量高效涡轮,涡轮响应性显著低于同级别发动机,在 1000r/min 时扭矩输出高达 140N·m,低转高扭性能显著。

吉利在降低油耗方面非常用心。1.5TD 三缸设计与精密制造,让活塞摩擦面积下降 15%,摩擦功损失下降 30%,达到行业较低水平,减少摩擦损失,同样动力输出下,油耗更低。

同时吉利还提出了「发动机平台」这一理念,类似汽车平台的概念,将发动机主体打散为不同模块,整合不同的混动系统,应对未来将会推出重混、轻混和插电混动等不同形式。

「微米工厂」对很多人来说都是个新鲜词,吉利此次还将其生产发动机的工厂向我们开放参观,将现代化生产线毫无保留的向我们进行展示。面对未来日趋激烈的市场竞争,吉利显然已经做好了充足的准备。

义乌动力基地是吉利动力总成系统九大生产制造基地之一,成立于 2014 年 6 月,集发动机研发、制造为一体。基地总投资 75 亿元、规划年产能 120 万台发动机,主要生产 1.0TD 发动机、与沃尔沃共同研发的 1.5TD 发动机和沃尔沃主导研发的 2.0TD 发动机。

装配线使用 ABB 机器人、ATLAS 拧紧设备、自动涂胶测试等自动化设备,涂胶工位采用可以自动检测涂胶精度的国际知名品牌 Cognex 的摄像系统,关键螺栓拧紧工位采用全自动设备拧紧,前后油封压装采用伺服电缸压装,整条装配线三分之一工位为全自动无人工位,完全代替了人工及传统的设备搬运模式。

机加线采用柔性生产工艺,引进德国进口珩磨机、高压清洗机、高速数控加工中心和多条自动线,采用自动上下件、自动输送、高压去毛刺、真空干燥、冷却等先进工艺,设备精度和生产制造工艺均达到行业先进水平。

义乌动力基地制造精度可达微米级(一根头发丝直径约为 40-50 微米),故此也被称为世界级的「微米工厂」。在如此强大的制造力量支撑下,未来吉利在「智慧引擎」上的科研成果会毫无保留的输送到消费者手中。